سنگ آهن چیست ؟ در دنیای پیشرفته امروزی، صنایع در تمام بخشهای زندگی انسان حرف اول را میزنند و سنگ آهن به عنوان یکی از مهمترین منابع معدنی در جهان از اهمیت ویژهای برخوردار است. این منبع در صنایع مختلفی از جمله ساخت فولاد، تولید رنگها، داروسازی و حتی صنعت خودروسازی کاربرد دارد. این ماده به دلیل خواص فیزیکی و شیمیایی مناسب خود، به عنوان اصلیترین ماده اولیه در صنایع مختلف شناخته میشود.

در این مقاله، ما به بررسی خواص، کاربردها و تاثیرات سنگ آهن بر صنایع مختلف خواهیم پرداخت. همچنین، نحوه استخراج و فرآوری این ماده را مورد بررسی قرار خواهیم داد. امیدواریم که این مقاله بتواند نقش مهمی در افزایش آگاهی شما از این ماده بینظیر و کاربردهای آن ایفا کند.

برای کسب اطلاعات بیشتر و خرید انواع فروآلیاژها میتوانید با مشاوران پارس مواد نقش جهان تماس بگیرید.

فهرست

سنگ آهن چیست

سنگ آهن، یکی از مهمترین منابع طبیعی است که برای تولید فولاد به کار میرود. این سنگ در واقع از اکسید آهن تشکیل شده است و علاوه بر آهن، عناصر دیگری نیز مانند کربن و مس در آن یافت میشود. بیش از ۹۸ درصد سنگ آهنی که در سراسر دنیا استخراج میشود، برای تولید فولاد استفاده میشود. این سنگ معدنی آهندار یکی از فراوانترین مواد معدنی روی زمین است و حدود 5 درصد از سطح زمین را تشکیل میدهد.

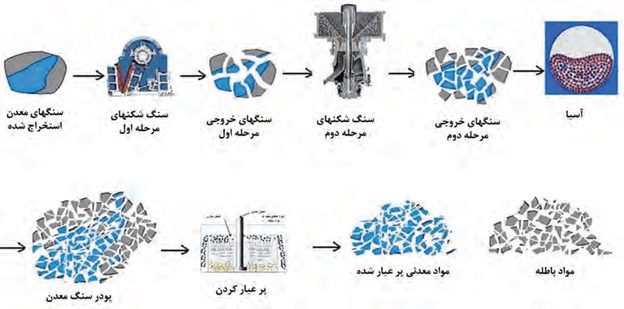

سنگ آهن خام و سنگ آهن پردازش شده دو مرحله متفاوت در فرآیند استخراج و تولید سنگ آهن را نشان میدهند:

سنگ آهن خام: این سنگ آهنی است که به طور مستقیم از معادن بدست میآید. این سنگ آهن شامل آهن و ناخالصیهایی مانند سنگها، خاک، گل و دیگر مواد معدنی است. این ناخالصیها باید حذف شوند تا سنگ آهن قابل استفاده شود.

سنگ آهن پردازش شده: پس از استخراج سنگ آهن خام، آن را از طریق فرآیندهایی مانند خرد کردن، آسیاب کردن، سرند کردن، شست و شو و تغلیظ پردازش میکنند. این فرآیندها باعث میشوند که ناخالصیها حذف شوند و سنگ آهن با عیار بالا تولید شود. سنگ آهن پردازش شده، همچنین به آن سنگ آهن خالص یا کنستانتره هم میگویند، برای تولید فولاد استفاده میشود. این فرآیند باعث میشود تا فقط بخشهای مورد نیاز و با ارزش سنگ آهن برای فرآیندهای بعدی نگهداری شوند.

انواع سنگ آهن چیست

سنگ آهن در طبیعت انواع مختلفی دارد که هر کدام خصوصیات و ترکیبات شیمیایی متفاوتی دارند که عبارتند از:

- مگنتیت (Magnetite): این نوع سنگ آهن با فرمول شیمیایی Fe3O4 است و با 72.4 درصد آهن، بیشترین مقدار آهن را در میان انواع سنگ آهن دارد.

- هماتیت (Hematite): این کانی با فرمول شیمیایی Fe2O3 دارای 69.9 درصد عنصر آهن است.

- گوتیت (Goethite): این کانی با فرمول شیمیایی FeO(OH) دارای 62.9 درصد عنصر آهن است.

- لیمونیت (Limonite): این کانی با فرمول شیمیایی FeO(OH)·n(H2O) دارای 55 درصد عنصر آهن است.

- سیدریت (Siderite): این کانی با فرمول شیمیایی FeCO3 دارای 48.2 درصد عنصر آهن است.

در طبیعت، سنگ آهن به چندین نوع مختلف تقسیم میشود، اما دو نوع اصلی آن هماتیت و مگنتیت هستند. هر دوی آنها دارای مقادیر زیادی آهن هستند، اما مگنتیت با 72.4 درصد آهن، بیشترین مقدار آهن را در میان انواع سنگ آهن دارد. همچنین، به دلیل خاصیت مغناطیسی که دارد مورد توجه قرار گرقته است.

در ایران، بیشترین معادن سنگ آهن شامل گل گهر، سه چاهون، چغارت، چادرملو و سنگان هستند. این معادن حجم وسیعی از احتیاجات صنایع فولادسازی در کشور را تامین می کنند. این معادن به دلیل داشتن سنگ آهن با کیفیت بالا، نقش مهمی در توسعه صنعت فولادسازی ایران دارند.

استخراج سنگ آهن

استخراج سنگ آهن یک فرآیند پیچیده است که شامل مرحله زیر میشود:

- حفاری: در این مرحله، با استفاده از دستگاههای حفاری، چالههایی در زمین ایجاد میشود.

- انفجار: مواد منفجره در این چالها قرار میگیرد و با رعایت نکات ایمنی، انفجار ایجاد میشود تا سنگها خرد شوند.

- بارگیری: سنگهای خرد شده با استفاده از تجهیزاتی مانند شاول و کامیون بارگیری میشوند.

- باربری: سنگهای بارگیری شده به کارخانه فرآوری منتقل میشوند.

- غربالگری: قبل از اینکه سنگها وارد سنگشکن شوند، قطعات کوچک با استفاده از سرند جدا میشوند.

- خردایش: سنگهای بزرگ به سنگشکن منتقل میشوند تا خرد شوند.

- آسیاب کردن: قبل از اینکه سنگها وارد مرحله جدایش ثقلی شوند، آنها وارد آسیاب میشوند.

- جدایش ثقلی: در این مرحله، ذرات سنگین با استفاده از نیروی گریز از مرکز از ذرات سبک جدا میشوند. این مرحله چند بار تکرار میشود.

- جدایش مغناطیسی: مواد جمعشده در مرحله جدایش ثقلی به فرآیند جدایش مغناطیسی منتقل میشوند تا ذرات آهن با استفاده از میدان مغناطیسی جدا شوند.

پس از انجام این مراحل، مواد خرد شده به صورت جدا جدا به محل ذخیرهسازی مادهی معدنی منتقل میشوند. سپس، وارد مرحله فرآوری آهن میشوند که این فرآیند شامل مراحل مختلفی میباشد.

مراحل فرآوری آهن

- خرد کردن: در این مرحله، سنگ آهن خام به قطعات کوچکتر خرد میشود.

- آسیاب کردن: قطعات کوچک سنگ آهن در این مرحله وارد آسیاب میشوند تا به ذرات ریزتری تبدیل شوند.

- سرند کردن: در این مرحله، ذرات کوچک با استفاده از سرند جدا میشوند.

- شست و شو: پس از سرند کردن، مواد را شسته و شو میدهند تا ناخالصیهای آن حذف شوند.

- تغلیظ: در این مرحله، سنگ آهن طی چند مرحله تغلیظ شده (به صورت مرحله ای برای خالص سازی مواد از هم جدا میشوند) و سپس وارد کوره میشود.

این فرآیند باعث میشود که سنگ آهن با عیار بالا از مواد با عیار پایین جدا شود و محصول نهایی، سنگ آهن خالص یا کنستانتره، تولید میشود. این سنگ آهن خالص برای تولید فولاد استفاده میشود. این فرآیند باعث میشود که تنها بخشهای مورد نیاز و ارزشمند سنگ آهن برای فرآیندهای بعدی نگهداری شوند و بقیه به عنوان سرباره جدا شده و کنار گذاشته شوند.

دسته بندی سنگ آهن

سنگ آهن بر اساس میزان آهن (Fe) موجود در آن، دستهبندی میشود. عیار سنگ آهن به درصد آهن موجود در سنگ اشاره دارد. بر اساس این دستهبندی، سنگ آهن به دو دسته تقسیم میشود:

- سنگ آهن دانهبندی شده: این نوع از سنگ آهن عیار کمتری دارد، تنها از آن در کورههای بلند استفاده میشود. این نوع سنگ آهن بر اساس عیار به دو گروه دانهریز و دانه درشت یا کلوخه تقسیم میشود.

- کنسانتره سنگ آهن: این نوع سنگ آهن با عیار بالاتر، از طریق انجام عملیاتی مشخص روی سنگ آهن دانهبندی تولید میشود. کنسانتره سنگ آهن دارای عیار بین 67 تا 69 درصد است و بیشترین استفاده از این مواد در مجتمعهای فولادسازی است که از آنها به روش احیای مستقیم، محصولات فولادی تولید میکنند.

در کل، سنگ آهنهای با عیار بالاتر ارزش بیشتری دارند و برای استخراج و فرآوری اولویت دارند. با تعیین عیار سنگ آهن یک معدن مشخص میکنند که ارزش استخراج دارد یا نه به عنوان مثال:

در معدن چنار اسدآباد، میزان آهن موجود در سنگ آهن خام در حدود 35 تا 37 درصد است. اما پس از اینکه فرآیند دانهبندی بر روی سنگ آهن انجام میشود، میزان آهن موجود در سنگ آهن به 42 درصد افزایش مییابد. این افزایش نشاندهنده اثربخشی فرآیند دانهبندی در افزایش عیار سنگ آهن است که ارزش معدن را برای استخراج تعیین میکند.

کاربرد سنگ آهن چیست

سنگ آهن یکی از مهمترین منابع معدنی است که در صنایع مختلفی کاربرد دارد در اینجا به بررسی 2 صنعت که بیشترین استفاده را دارند میپردازیم.

تولید فولاد

تقریباً 98 درصد از سنگ آهن استخراج شده در سراسر جهان برای تولید فولاد استفاده میشود. در فرآیند تولید فولاد سنگ آهن، کک (که یک نوع زغال سنگ پخته است) و شار (مانند سنگ آهک) در یک کوره بلند قرار میگیرند. در داخل این کوره، سنگ آهن تحت تاثیر حرارت بالا ذوب میشود و به آهن مذاب تبدیل میگردد. این آهن مذاب سپس در فرآیندهای بعدی تبدیل به فولاد میشود. این فرآیند نشان میدهد که چگونه سنگ آهن، یک ماده طبیعی، به یکی از مهمترین مواد صنعتی تبدیل میشود.

ناخالصیهای موجود در سنگ آهن، مانند سیلیکون، فسفر، گوگرد و کربن اضافی حذف میشوند و عناصر آلیاژی مانند منگنز، نیکل، کروم، کربن و وانادیم به آن افزوده میشوند تا فولادهای با درجههای مختلف تولید شوند.

برای تولید 1 تن فولاد خام، به طور تقریبی به مقادیر زیر از مواد اولیه نیاز است:

- سنگ آهن: حدوداً 1725 کیلوگرم

- زغال سنگ: حدوداً 645 کیلوگرم

- سنگ آهک: حدوداً 150 کیلوگرم

- آهن قراضه: حدوداً 138 کیلوگرم

- کک: حدوداً 630 کیلوگرم

لطفاً توجه داشته باشید که این مقادیر ممکن است براساس فرآیند تولید و نوع فولاد مورد نظر، متفاوت باشند.

فروآلیاژها

در صنعت فولادسازی، به منظور ارتقاء کیفیت فولاد تولیدی، مواد اضافی به آن افزوده میشوند که منجر به ساخت فروآلیاژها میشود. این عناصر به صورت فروآلیاژ به فولاد و سایر فلزات اضافه میشوند تا خواص مورد نیاز را به آنها دهند. این فرآیند باعث میشود که فولاد و سایر فلزات خواص مورد نیاز خود را برای کاربردهای مختلف کسب کنند.

برخی از فروآلیاژهای رایج عبارتند از:

- فروسیلیس: از آهن و سیلیس تولید شده و از آن برای تولید فولاد و چدت استفاده می شود. سیلیکون به عنوان عنصری که خاصیت ضد خوردگی دارد، به فولاد و چدن اضافه میشود.

بیشتر بخوانید: فروسیلیس چیست ؟

- فرومنگنز: این آلیاژ از آهن و منگنز ساخته شده و برای افزایش مقاومت در برابر ضربه در فولاد استفاده میشود. منگنز به عنوان یک عنصر سخت کننده، به فولاد اضافه میشود تا مقاومت آن را افزایش دهد. فرومنگنز یکی از فروآلیاژهای کاربردی در صنایع مختلف است.

- فروکروم: یک آلیاژ از آهن و کروم است که در تولید فولادهای ضد زنگ و نسوز به کار میرود. کروم به عنوان یک عنصر ضد خوردگی، به فولاد اضافه میشود تا مقاومت آن در برابر خوردگی را افزایش دهد.

بیشتر بخوانید: فروکروم: همه چیز در مورد رتبه یک فروآلیاژها

فروآلیاژها در تولید فولاد و چدن نقش مهمی دارند. با توجه به تنوع بسیاری که این ترکیبات دارند، باعث بهبود کیفیت و عملکرد در محصولات میشوند.

برای کسب اطلاعات بیشتر میتوانید با کارشناسان پارس مواد تماس بگیرید.

تولید رنگها و جوهر چاپ

سنگ آهن در تولید رنگها و جوهر چاپ کاربرد دارد. این کاربردها شامل موارد زیر است:

- آهن قرمز: این نوع سنگ آهن به عنوان رنگدانه در تولید رنگها، جوهر چاپ، محصولات آرایشی مانند سایه چشم، رنگهای هنری، پلاستیک، کود و مواد تکمیل کننده صنعتی استفاده میشود.

- آهن آبی: این نوع سنگ آهن به عنوان رنگدانه در تولید رنگها، جوهر چاپ، لوازم آرایشی و رنگ لباس استفاده میشود.

- اکسید آهن سیاه: این نوع سنگ آهن به عنوان رنگدانه در ترکیبات پرداخت، متالورژی، دارو، جوهر مغناطیسی و فریت برای صنایع الکترونیک استفاده میشود.

در کل، سنگ آهن به خاطر داشتن رنگهای متنوع و خواص شیمیایی مناسب، در صنعت رنگ و جوهر چاپ کاربرد فراوانی دارد. این خواص شیمیایی باعث میشود که سنگ آهن بتواند به عنوان رنگدانه در تولید رنگهای مختلف استفاده شود. این رنگها میتوانند در تولید محصولات مختلف مانند رنگهای هنری، پلاستیک، کود و مواد تکمیل کننده صنعتی استفاده شوند. همچنین، سنگ آهن میتواند در تولید جوهر چاپ و لوازم آرایشی مانند رنگ لباس و سایه چشم استفاده شود.

کاربرد غیر مستقیم سنگ آهن بر سایر صنایع:

قطعات خودرو: از آهن در ساخت قطعات خودرو و حتی دستگاه هایی که این قطعات را تولید میکنند استفاده میشود.

کاتالیزورها: با توجه ب اینکه کاتالیزورها در واکنشهای شیمیایی نقش مهمی دارند، از پودر آهن در ساختار آنها استفاده می شود.

آهنرباها: پودر آهن برای ساخت آهنرباها استفاده میشود.

داروسازی: آهن رادیواکتیو به عنوان دارو و عنصر ردیابی در تحقیقات بیوشیمیایی و متالورژی استفاده میشود.

ساختمانسازی: سنگ آهن در ساختمانسازی، ماشینآلات، راهآهن و تجهیزات مختلف صنعتی مورد استفاده قرار میگیرد.

سنگ آهن به عنوان ماده اولیه در تمام صنایع به طور مستقیم یا غیرمستقیم نقش دارد و در تولید انواع سازههای فلزی مورد استفاده قرار میگیرد.

ما در اینجا به بحث و گفتگو در مورد سنگ آهن چیست و کاربردهای آن در صنایع مختلف از جمله ساخت فولاد، تولید رنگها، داروسازی و صنعت خودروسازی دعوت میکنیم. اگر شما نیز تجربیات، دیدگاهها یا اطلاعاتی در این زمینه دارید، لطفاً آنها را با ما در این بخش به اشتراک بگذارید. همچنین، اگر سوالی در مورد سنگ آهن دارید، ما خوشحال خواهیم شد که به آن پاسخ دهیم. منتظر نظرات شما هستیم!

بدون دیدگاه